太阳能边框铝边框结构工艺优化

通过从铝边框太阳能边框膜厚、壁厚、口径大小等不同方面对铝边框进行尺寸、外观进行重新设计与优化,降低铝边框的投入,进而减小组件在生产过程中的成本。

(一) 太阳能边框铝边框膜厚工艺优化

一般太阳能光伏组件所使用的边框分为阳极氧化、喷砂氧化和电泳氧化三种。目前行业主要采用阳极氧化。

阳极氧化原理: 将铝合金作为阳极,采用电解的方法使其表面形成氧化物薄膜。薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面等。

目前使用涡流测厚仪对铝材氧化膜厚度进行测量,检测要求:AA20(平均膜厚≥20,局部膜厚≥16)。通过进行铝边框镀膜工艺优化,将膜厚降低为AA15( 平均膜厚≥15,局部膜厚≥12) 。并依据检测标准《中华人民共和国国家标准之铝合金建筑型材第 2 部分: 阳极氧化型材GB 5237.2—2008》进行盐雾腐蚀实验、耐磨实验

实验结论合格: 可以进行批量生产。铝边框膜厚降低后,价格降低5%。

(二) 容胶槽铝材的应用

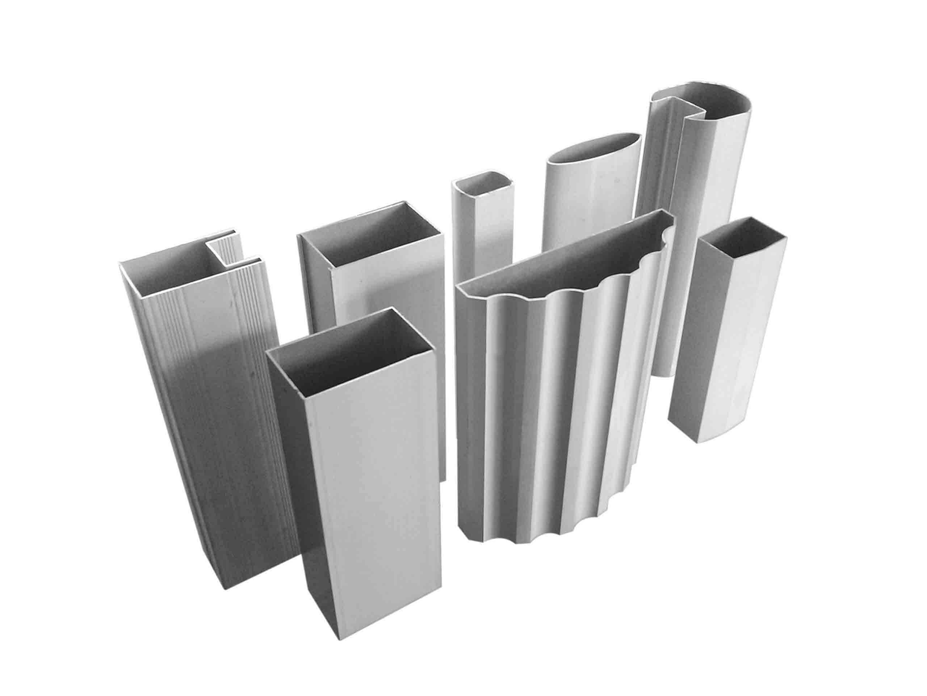

容胶槽铝材: 顾名思义用来容纳多余硅胶的铝材。图1中B为容胶槽铝材的开模图,与普通的铝材A 相比增加容胶槽。

优势: 在组件装框的时候,正面多余的硅胶会溢到容胶槽里面,从而避免了组件正面的刮胶。减少车间擦拭人员,降低人工成本。

(三) 铝材口径尺寸的优化

优化前铝材与层压后组件连接的口径尺寸为5.2mm,而层压后的组件的厚度为4.0~4.2mm。统计每套铝材需要使用硅胶160ml。

改进后的铝材开模图,铝材C的口径尺寸为4.7mm,因为考虑到返修组件再需要添加一层背板,不能再降低口径大小。铝材C将容胶槽改成齿状结构,更加节约硅胶。统计每套铝材C使用硅胶130ml,降低硅胶使用量,降低组件生产成本。

(四) 铝材壁厚尺寸优化。

优化前铝边框外壁厚度为2mm,内壁厚度为1.5mm。为了进一步降低铝材的重量,降低生产投入成本,将不同厚度铝边框进行实验。

实验准备: 使用不同壁厚的铝边框做成的组件。

组件1:外壁 1.5mm,内壁 1.3mm; 组件2:外壁 1.5mm,内壁 1.2mm;

组件3: 外壁 1.4mm,内壁 1.3mm; 组件4: 外壁 1.5mm,内壁1.1mm。

实验依据:IEC61215。

实验目的: 验证改变壁厚后组件抗击风、雪、冰雹的能力。实验过程: 一是将4块组件分别放到4个固定支架上,保证4块组件平稳。二是在4块组件上将负荷增加到2400Pa,保持此负荷1小时。

三是在上述完成基础上将负荷增加至5400Pa,保持1小时。实验结束后,进行组件测试。

外观检验: 组件4外观出现缺陷,不符合要求。其他3块组件未出现外观缺陷。

EL测试: 组件3出现断路问题,组件 1、组件 2 正常。

功率前后对比: 组件1、2 的大输出功率衰减为3.4%、4.4% (小于标准 5% ),满足实验要求。

实验结论: 将铝边框的外壁厚度调整为1.5mm,内壁厚度调整为1.2mm,可以满足生产、使用要求。

铝边框壁厚调整后,每套铝边框的重量为2.76kg比调整前的3.58kg降低30%,大大降低铝材的投入成本。

(五) 铝边框B面尺寸优化

传统的铝边框的B 面长度为50mm,发货时每箱盛放20 块B面长度为50mm 的组件。经过IEC61215的实验测试后,将铝边框的B面长度尺寸调整为40mm,每箱可以盛放26块B面长度为40mm的组件。每套铝材重量可以降低6.7%,降低铝材投入成本。B面长度为35mm的铝材在进行机械载荷实验,但是这也同时要求接线盒的厚度进行降低调整,以配合铝边框尺寸减小。

(六) 删除短边铝边框C面

组件在固定过程中,通过长边框C面与连接器进行固定。长边框C面对整块组件起到支持的作用。通过结构优化,删除两个短边铝边框的C面。

并对删除短边铝边框C面的组件进行IEC61215机械载荷实验。每套铝材重量可以降低18%。

四、结语

在光伏市场不景气的大背景环境下,降低组件成本是每个企业能否存活的关键。本文通过从不同的方面对太阳能组件铝边框进行结构优化,降低铝边框在组件的成本。相信在大家的努力下,进一步综合降低组件的成本,使得太阳能发电早一天进入到家家户户,真正成为老百姓用得起的绿色电力!