铝型材电泳涂装具有水溶性、无毒、易于自动化控制等特点,迅速在汽车、建材、五金、家电等行业得到广泛的应用。

铝合金型材通过氧化表面前处理去除表面油污、氧化电解处理生成氧化膜、电泳工艺生成漆膜,复合膜为氧化膜与电泳漆膜共同组成。

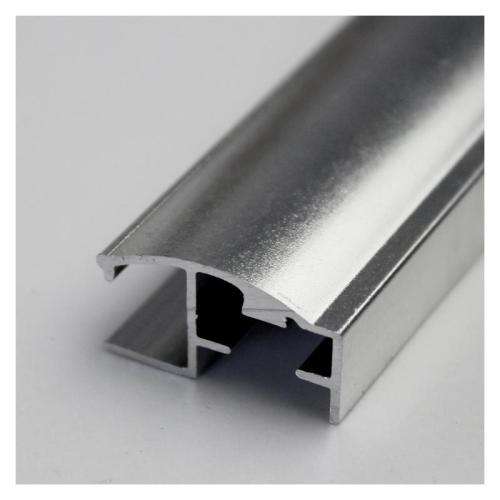

在太阳能边框高光银白色电泳铝材的生产过程中,常出现不同程度的色调和色泽不均现象,影响美观。可通过对合金成份、均质、挤压、时效、碱蚀、氧化、电泳、固化等方面进行分析,来寻找产生的原因,并采取合理有效的控制措施,减少或避免色差的产生。

理论上氧化膜和电泳漆膜都是透明的。因而基体颜色就是铝材的颜色。但由于氧化膜和漆膜在不同工艺条件下的结构和膜厚不同,且槽液里杂质或离子团的浓度随生产的变化而变化,在生成漆膜时溶入漆膜中的量也不同,氧化膜与漆膜的厚度也不相同,影响膜的透明性、色调和光泽度,从而形成色差。

太阳能边框高光银白色电泳铝型材色差的产生一部分属于电泳和固化工序,但大多是由于合金成份及熔铸、均质、挤压、时效、碱蚀、氧化工艺等原因产生于电泳之前。

1 合金成分

金属的成份不同,在阳极氧化过程中的电化学性能也不同。形成氧化膜色调、光泽就会有所不同,氧化膜的厚度也不一样。而材质不同。使其在前处理及阳极氧化过程的化学反应活性不同,从而形成对电泳漆吸附力不同的氧化膜微孔结构。

对太阳能边框型材来说,一般情况下铝合金纯度越高,阳极氧化后形成的氧化膜颜色越淡,硬度越高,孔膜层度越薄,微孔越小、越致密。为了获得色泽亮丽、性能优异的表面装饰效果,应尽量降低并控制好合金组织的含量。

Mg、Si含量愈多,合金抗拉强度越大,变形抗力越大。但挤压性能就愈差,会出现麻面、白条、机械纹等挤压缺陷,破坏氧化膜连续性,影响表面质量。另外,Mg、Si总含量过高,Fe含量过高还会加剧焊合不良,使焊缝质量差,导致氧化后出现黑带、色差等缺陷。

Si含量必须满足所有的Mg以Mg2Si相的形式存在,以确保Mg作用的充分发挥,因Fe、Mn等杂质元素存在而消耗一定量的Si,形成 Al12(MnFe)3Si三元相,使氧化膜透明性增加。过剩的Si还可细化晶粒,改善铸造性能,提高基材的抗拉强度,但随Si含量的进一步增加,型材的塑性降低,耐蚀性能变坏,并且过量游离Si还会使氧化膜呈灰色调。

Fe的电极电位与Al的不同,还严重影响合金的耐腐性能,电化学性能及氧化膜的光泽和明亮,随着Fe含量升高,使基材表面漫射性增加,复合膜色泽发生变暗、色调变青。电泳铝材Fe含量要严格控制。

2 圆铸锭的均质

Al-Mg-Si合金在高温凝固过程中,将以共晶及色晶反应在枝晶网的树枝间和过饱和固溶体中,分布共晶相点和高固溶元素(如Cu、Zn、Si、Mg),枝晶间存在溶质元素的起伏(晶内偏析)。快速冷却可使Mg2Si相弥散分布,这样的均质化组织可消除铸造应力,减少棒锭与模具间的磨耗,获得良好的表面质量,并使氧化膜透明。

3 挤压

不同挤压温度会导致金属组织的差异。挤压温度高,化合物固溶充分,在氧化过程中电化学溶解少,氧化膜均匀致密,铝型材表面光亮平整。挤压温度低,化合物回流不充分,在氧化过程中电化学溶解多,氧化膜疏松、不均匀,增加了表面光散射性,电泳后表面呈乌黑色。

均质后的圆铸锭尽可能采取低温快速挤压,使游离Si、Mg2Si在挤压效应下,尽量全部溶入固溶液体。

4 时效

6063合金的时效分解序列为:α固溶体→球状GP区→β″针状相(不稳定相)→β′棒状相(中间亚稳定相)→β板状相(稳定相)低温短时人工时效主要生成细微、弥散分布的GP区β″相,自由电子运动阻力增大,电导率下降。随着时效时间和时效温度增加,而耐电子化学反应和耐酸溶解腐蚀性能降低。此时氧化阻挡层变薄,多孔层增厚,氧化膜变疏松、致密度降低,重量相对减少,对光的反射率减少,影响型材的表面光泽。

5 阳极氧化

氧化膜的性能取决于电流、电压、温度、时间、槽液硫酸浓度,Al3+浓度,乃至操作工的工作质量等诸多因素。硫酸氧化膜是无色透明的多孔膜,氧化膜的光亮度,致密度、孔径的大小,阻挡层质量等直接影响氧化后的效果。氧化膜的组成,除氧化铝、水以外,还有从电解液中引入的阴离子,其复杂程度与电解液的成份、浓度和电解条件有关,电解液处于动态,只有严格控制,才能获得质量相对稳定的氧化膜。

氧化时槽液温度升高、电流密度加大,氧化膜厚度增加。但硫酸对膜的腐蚀速度也会随温度的升高而加快,膜增厚趋缓,氧化膜孔直径扩大,呈喇叭口扩大,呈倒锥形,氧化膜开始疏松、甚至粉化。

氧化的温度、槽液深度、时间、电压、电流密度及槽液杂质含量的波动,会造成氧化膜厚度和结构的差异,终将导致电泳后铝材色调的差异。为了保证银白电泳铝型材颜色均匀性,要严格控制氧化槽液的工艺参数,使氧化膜的结构、厚度趋于均一。

6 电泳

电泳电压、固体含量、槽液温度、PH值、电泳时间槽液杂质含时的变化,都会对漆造成不同影响;每个过程都对漆膜的形成起到重要作用。电压过高,剧烈的电解反应会产生大量的极间气体,使漆膜粗糙;电压过低,漆膜变薄,泳透力下降。电泳漆固体含量太高,漆液粘度大,电导性增强,电沉积速度加快,漆膜粗糙松散。固体含量太低,漆膜变薄,泳透力下降,易产生桔皮、针孔等缺陷。槽液液温度过高,成膜快。但漆膜粗糙,易产生针孔等缺陷。温度过低,成膜慢,电泳能力差,但漆膜致密。

PH值过高,涂料的水溶液性、稳定性、电沉积性能变差,漆膜外观粗糙。PH值过低,漆膜溶解加剧,会出现漆膜变薄、外观变差等现象。

电泳时间延长漆膜增厚,但电泳时间过长,漆膜过厚,固化后漆膜易出现黄变,甚至出现渣点缺陷。循环过滤系统不能满足要求,也会产生膜厚不均、表面粗糙、渣点等缺陷。电泳时,部分品种导电杆的夹具不牢固,使得供电时续时断,导致漆膜产生粗糙、无光、表面发白等异常现象。

固化的温度和时间对漆膜的色泽也有一定影响,可根据漆膜的具体情况进行调整。增加漆膜厚度,延长烘干时间,可加深电泳铝材的颜色。反之,变浅。电泳前出现的轻微色泽差异可通过这一方法加以调整。漆膜含水份造成的微色差也可在阳光下晾晒得到消除。

结束语

在太阳能边框型材高光银白色电泳铝型材的生产过程中,常出现不同程度的色调和色泽不均现象,通过对合金成份、均质、挤压、时效、氧化、电泳、固化等方面进行分析,以减少或避免色差的产生。上述只是简单阐述造成太阳能边框架型材高光银白电泳料表面色差产生的几种原因,实际生产中产生色差的原因还存在许多,只有在生产中不断地总结、分析,寻找可行的解决方法。